Коротка проблематика і зміст

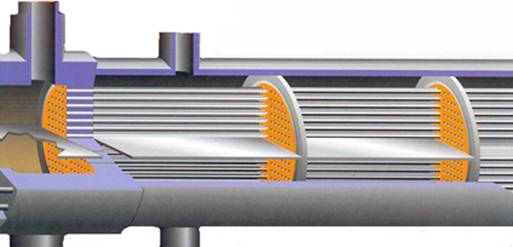

Використання теплообмінних апаратів є невід'ємною частиною практично будь-якого технологічного процесу.

Широке застосування отримали кожухотрубні теплообмінні апарати.

Визначення технічного стану металу труб в трубних пучках - дуже важливе завдання.

Виявлення дефектів у кожній трубі - запорука безвідмовної роботи комплексу в цілому.

Основна проблема - визначення стану кожної труби. Традиційні способи (гідравлічні випробування) не дають повної інформації.

Періодичне обстеження обладнання дозволяє дати рекомендації для ремонту та прогнозування терміну служби.

Ми пропонуємо свої послуги з обстеження трубних пучків теплообмінного обладнання з використанням вихрострумового методу контролю. Високочутливе вихрострумове устаткування дозволяє швидко і надійно виявити дефекти. Метод безпечний, надійний і прийнятний для виробництв із строгими обмеженнями та вимогами до відповідності технічним умовам.

Важливість діагностики теплообмінного обладнання

Важливість внутрішньотрубної діагностики полягає в наступному:

- Вчасно проведена діагностика дозволяє уникнути аварій, екологічного збитку, штрафів

- Діагностика дає підставу для проведення ремонту

- Застосування вихрострумового методу контролю для оцінки технічного стану металу теплообмінних труб дозволяє заощадити підприємству час і гроші - підприємство може не робити повну заміну трубного пучка, а замінити тільки труби з неприпустимими дефектами за результатами вихрострумового контролю до виходу їх з ладу, не знижуючи при цьому ефективність роботи обладнання.

- Після проведення ремонту за результатами контролю забезпечується робота теплообмінного устаткування з найбільш можливим коефіцієнтом корисної дії

- періодичність контролю забезпечує моніторинг розвитку виявлених дефектів, а отже і швидкість зносу теплообмінного устаткування.

Спосіб вирішення проблеми

Ми готові запропонувати вирішення проблеми визначення стану труб в теплообмінних апаратах:

- котли-утилізатори

- кип'ятильники

- підігрівачі

- холодильники

- теплообмінники високого і низького тиску

- конденсатори високого і низького тиску

- скрубери

Рішення та послуги

Рішення включає в себе:

- Підготовка до проведення збору даних (визначення параметрів контролю і підготовка труб)

- Проведення збору даних

- Аналіз даних

- Оформлення результатів контролю

- Оцінка якості виконаних робіт

Роботи проводяться досвідченим персоналом з використанням надійного устаткування

Вихрострумовий контроль

ВСК - один з методів НК:

- заснований на наведенні електричних струмів в контрольованому матеріалі

- вихрові струми викликані електромагнітними котушками

- контролюються шляхом заміру електричного опору зонда

ВСК- застосовується для контролю якості матеріалів, на наявність в них несуцільностей і неоднорідностей:

- в приповерхневому тонкому шарі для товстих зразків

- по всій товщині стінки для виробів з товщиною стінки не більше 7 мм

ВСК - можливий тільки для контролю якості електропровідних матеріалів

Напрямками промислового застосування вихростумового контролю є:

- вимірювання і визначення електричної провідності;

- визначення наявності несуцільностей у матеріалах;

- Контроль трубних пучків теплообмінників (деградація матеріалу в процесі експлуатації)

- Контроль в аерокосмічній області (контроль конструкцій через великі механічні навантаження)

- Вимірювання покриття (протягом строку експлуатації)

- вимірювання товщини покриттів

Принцип роботи вихрострумового обладнання:

- Магнітне поле утворюється при проходженні змінного струму через котушку

- При наближенні котушки до провідного зразка. виникають вихрові струми

- Магнітне поле, утворене вихровими струмами, протидіє магнітному полю котушки, зменшуючи величину сумарного поля і призводить до зміни імпедансу котушки і падіння напруги

- Протидія первинного та вторинного магнітних полів служить основою отримання інформації

Основні властивості вихрових струмів:

- Вихрові струми - замкнуті струмові контури, індуковані в матеріалі, що проводить, змінним магнітним полем

- Траєкторія вихрових струмів спрямована паралельно обмотці котушки

- Вихрові струми протікають по шляху найменшого опору

- З поглибленням в матеріал, що проводить, амплітуда вихрових струмів зменшується

- У міру поглиблення, вихрові струми зсуваються по фазі щодо струмів на поверхні

- Сила вихрових струмів і магнітного потоку слабшає з глибиною

- Із зростанням глибини виникає запізнювання по фазі вихрових струмів

Вихрострумовий контроль: технологія

Параметри, що впливають на чутливість до дефектів.

- Даний метод має як переваги, так і обмеження.

- незважаючи на хорошу чутливість до приповерхневих дефектів, чутливість до дефектів, що залягають на великій глибині. дуже мала;

- прийнятною є глибина залягання дефекту до 7 мм;

Дві обставини обумовлюють наявність даного обмеження:

- існування загасання вихрових струмів з глибиною.

- ступінь загасання визначається властивостями;

- контрольованого матеріалу і частотою контролю.

- ослаблення магнітного потоку і, як наслідок, щільності вихрових струмів з глибиною внаслідок малого діаметра більшості з використовуваних зондів;

- глибину проникнення можна збільшити за рахунок збільшення діаметра зонда, але тоді знижується чутливість до дефектів малого розміру;

- впливу діаметра зонда на якість контролю і визначає те, що даний метод контролю застосовують тільки при роботі із зразками товщиною менше 5 мм.

Застосування високочутливого вихростумового обладнання допомагає швидко і надійно виявити дефекти устаткування.

Відносно високі частоти використовуються для визначення поверхневих дефектів, а найнижчі - коли потрібно більш глибоке проникнення.

Переваги використання нашого рішення

При проведенні вихрострумового контролю є кілька основних переваг порівняно зі стандартними методами неруйнівного контролю:

- заміна тільки труб з неприпустимими дефектами, за результатами вихрострумового контролю до виходу їх з ладу;

- не знижується ефективність роботи обладнання

- на сигнали перетворювача практично не впливають вологість, тиск і забрудненість газового середовища, радіоактивні випромінювання, забруднення поверхні об'єкта контролю непровідними речовинами.

- ведення моніторингу зносу і розвитку виявлених дефектів у теплообмінному обладнанні.

- Таким чином, підприємство-замовник економить час і гроші при проведенні капітальних ремонтів і технічних обслуговувань устаткування.

Приклад

Гідравлічні випробування теплообмінників пов'язані з великими витратами часу і зусиль, спрямованих на монтаж / демонтаж кришок, підняття тиску, отглушення труб, які протекли. При цьому немає жодної гарантії, що через деякий час не потечуть інші труби.

Установка трубного пучка в корпус апарату - досить складна і важка процедура.

При використанні вихрострумового методу контролю, можлива часткова або повна заміна труб у трубному пучку, не допускається протікання труб в процесі експлуатації. При цьому площа теплообміну зберігається, а отже дотримуються і параметри технологічного процесу. Крім того, реєструються всі дефекти труб теплообмінного апарату і ведеться моніторинг їх зміни при наступному контролі.

Висновок

- Практика проведення контролю теплообмінного обладнання показала, що в даний час контроль стану трубних пучків, як правило, проводиться шляхом гідравлічних випробувань. При цьому неможливо отримати повну і достовірну картину стану труб.

- Ефективне вирішення цієї проблеми - використання вихрострумового методу з використанням датчиків, що рухаються всередині труби. При цьому результати контролю по кожній трубі зберігаються в базу даних і можуть бути затребувані в будь-який час. Це дозволяє не тільки реєструвати дефекти, але і відстежувати динаміку їх розвитку, що дає можливість розраховувати залишковий ресурс роботи обладнання, а також уникнути позапланових зупинок та економічних втрат у зв'язку з незапланованим ремонтом.

- Наша послуга допомагає ефективно вирішити проблему оцінки стану теплообмінного устаткування і уникнути істотних фінансових втрат.