О некоторых проблемах мониторинга напряженно-деформированного состояния металлоконструкций подъемных сооружений с применением магнитной структуроскопии

Попов В.А., академик ПТАН Украины, г. Харьков

Гудошник В.А., Генеральный директор ООО СП «Общество технического надзора ДИЭКС», г. Днепропетровск.

Хорло Н.Ф., директор Аттестационного центра по неразрушающему контролю ЧАО «ПТП «Укрэнергочермет», г. Харьков

Контроль напряженно-деформированного состояния (НДС) стальных металлоконструкций является одним из определяющих факторов в оценке надежности подъемного сооружения в процессе эксплуатации.

С внедрением в производство сварных металлоконструкций необходимость оценки НДС становилась все более актуальной на всех стадиях жизненного цикла изделия, т.к. темпы старения оборудования значительно опережают темпы технического перевооружения.

Существовавшая система постановки на производство новых видов крановой техники, предусматривавшая проведение целого комплекса исследований, испытаний головных образцов, проведение тензометрирования для оценки напряжений в отдельных элементах и узлах, «канула в лету».

В 2004 году на семинаре «Современные технологии и приборы неразрушающего контроля и технической диагностики» в г. Харькове всесторонне обсуждался вопрос о практическом применении магнитной структуроскопии при создании новой техники и эксплуатации грузоподъёмных кранов. Во время обсуждения, специалисты вынуждены были констатировать тот факт, что изготовитель крановой техники, декларируя надежность и качество своей продукции, фактически не проводит контроль остаточных напряжений после сборочно-сварочных работ.

За последние двадцать лет из-за физического старения более 85% кранового парка вышли за пределы нормативного срока эксплуатации, что предоставляет угрозу промышленной безопасности. Более того, после развала СССР и последствий финансовых и экономических кризисов вместо обанкротившихся предприятий на освободившихся площадях появились новые, но с другим профилем производства, собственники которых стали основными потребителями на «вторичном рынке» дешёвой крановой техники, неизвестно сколько лет бывшей в эксплуатации.

Как отмечалось на московском международном семинаре «Контроль напряженно-деформированного состояния промышленного оборудования и металлоконструкций при определении остаточного ресурса» в 2010 году, в настоящее время этой проблемой занимаются все ведущие диагностические центры мира.

В качестве одного из направлений решения этой проблемы на основании многолетних исследований получила распространение практика диагностики металлоконструкций подъёмных сооружений при экспертизе промышленной безопасности на основе измерения магнитной характеристики металла - коэрцитивной силы ( ) [1], [2].

В основу данного метода неразрушающего контроля (МТкс) положены корреляционные зависимости между механическими свойствами металла и одним из основных физических параметров петли магнитного гистерезиса - коэрцитивной силой, (А/см), как наиболее чувствительной к изменению плотности дислокаций структуры стали [3].

Прирост величины коэрцитивной силы при появлении напряжений в металле относительно исходного состояния поставки и до состояния разрушения составляет 100-400% в зависимости от марки металла. Такой информационной чувствительности к процессам деградации металла пока не выявлено ни у какого иного параметра неразрушающего контроля. Более того, если металл при нагружении испытал в каком либо локальном объёме хотя бы однократное воздействие нагрузки, превышающей значение предела текучести , то при последующем измерении, значение в этом месте уже никогда не вернётся к исходному значению [6], т.к. в этой области металл переходит из области упругих (обратимых) деформаций в упруго-пластическую область диаграммы нагружения [4]. По сути значения , и являются такими же характерными значениями для каждой марки металла, как и механические характеристики и , а отношение прироста значений к рассматриваемому интервалу времени ( ) определяет скорость накопления повреждений в структуре металла от возникающих напряжений, которая может быть описана линейной зависимостью типа , где - внутренние напряжение, а и - свойства стали [1].

В отличие от локальных и трудоемких методов, таких как тензометрирование или методов фотоупругости, в т.ч. метода оптически чувствительных покрытий, магнитная диагностика по коэрцитивной силе реагирует на структурную перестройку и на весь комплекс остаточных напряжений.

Напряжения в металле можно представить, как векторную сумму всех внутренних и внешних сил, действующих на металл в зоне контроля:

,

где первые три напряжения это результат исходного структурного состояния металлопроката, технологии изготовления конструкции с учетом сварочных напряжений, а также сборки готового изделия. Последние два слагаемых рабочие напряжения, возникающие после монтажа грузоподъемной машины, на которые накладываются напряжения от физических циклов в процессе эксплуатации ГПМ. В большинстве разработок по контролю НДС рассматриваются только рабочие циклы и соответствующие им ,что не соответствует реальному двухчастотному циклу нагружения конструкции [5].

Используя магнитную теорию напряжений, можно осуществлять сначала анализ исходного состояния металла по величине , а затем его изменение при нагружении в процессе эксплуатации металлоконструкции, т.е. получать информацию о поведении доменной структуры, накоплении рассеянных повреждений, микропластической деформации, росте внутренних (остаточных) напряжений в металле на протяжении всей его «жизни» вплоть до разрушения.

В результате исследований [6] для традиционных малоуглеродистых и низколегированных сталей (при толщине проката 5-15 мм) были обобщены базовые (усредненные) параметры контроля за состоянием металла по величине коэрцитивной силы:

- исходное значение коэрцитивной силы;

- соответствует уровню напряжений, равных физическому пределу текучести стали ;

- соответствует пределу выносливости при

малоцикловой усталости (МЦУ) при пульсирующем цикле нагружения.

Процесс накопления повреждений и нарастание напряжений в металлоконструкции можно представить в виде схемы:

,

где - значения , полученные в процессе измерений (А/см);

- характеризует первоначальное значение

коэрцитивной силы в металлопрокате (в состоянии поставки);

- прирост значений от напряжений в процессе изготовления

конструкции;

- прирост значений от напряжений при производстве монтажных работ

на объекте эксплуатации крана;

- прирост значений в зависимости от времени и условий

эксплуатации;

- прирост значений от появления напряжений при проведении

ремонтных работ с применением сварки;

- отражает зависимость изменений значений (по показаниям прибора) от влияния

концентраторов напряжений в отдельных зонах металлоконструкции.

Нормативной базой магнитного (коэрцитиметрического) контроля (МТкс) являются: Международный стандарт ИСО 4301 [4], межгосударственный стандарт ГОСТ 30415-96 (с изм. 1) [7], методические указания РД ИКЦ «Кран» 07/97/02 (Россия) [8], МВ 0.00-7.01-05 (Украина) [9].

Наибольшее распространение для практической работы получили переносные магнитные структуроскопы типа КРМ-Ц-К2М, довольно простые и удобные в обращении.

Первичные значения коэрцитивной силы , впрочем, как и механические свойства, зависят от многих факторов: химического состава стали, величины зерна, наличия структурной неоднородности, состояния поставки металлопроката (горячекатаный или холоднокатаный прокат, в отожжённом или нормализованном состоянии). Поэтому в методических указаниях [8], [9] допускается разброс значений , например, для малоуглеродистых сталей. В СтЗ - 2,3-3,2 А/см, для стали 09Г2С - 2,5-4,5 А/см.

На протяжении 10 лет при проведении научно-исследовательских работ по оценке напряженно-деформированного состояния (НДС) металлоконструкций в процессе изготовления кранов на Харьковском заводе подъемно-транспортного оборудования весь поступающий на завод металлопрокат при входном контроле подвергался не только химанализу и мехиспытаниям, но и металлографическим исследованиям и замерам коэрцитивной силы ( ).

После изготовления крановых металлоконструкций составлялась карта магнитного контроля (КМК) на основе замеров значений в соответствии со схемой контроля. Тем самым определялись остаточные сварочные напряжения.

Таким образом также оценивалась технологичность конструкции с одновременным контролем соблюдения технологии производства сварочных работ [2].

На основании полученного опыта, российскими коллегами ещё в 2002 г. было высказано мнение: при изготовлении крановых металлоконструкций необходимо измерять первоначальные значения коэрцитивной силы, чтобы в дальнейшем следить за изменением значений для своевременного предотвращения аварийных ситуаций. Эта идея в дальнейшем была трансформирована в паспорт магнитного контроля [10], форма которого утверждена Госгортехнадзором России, и на протяжении нескольких лет Харьковский завод подъёмно- транспортного оборудования при поставках в Россию комплектовал сопроводительную документацию паспортами магнитного контроля (ПМК) на краны специальные весьма тяжёлого и тяжёлого режимов работы.

Паспорт магнитного контроля является подтверждением гарантий завода- изготовителя качества металлоконструкций в том смысле, что первоначальное состояние сварной конструкции отвечает требованиям надёжной эксплуатации (по ИСО 4301) с точки зрения сварочных напряжений.

В первые годы внедрения магнитной структуроскопии «головной болью» специалистов по неразрушающему контролю была оценка напряжённо-деформированного состояния металлоконструкций с толщиной элемента свыше 20 мм, что особенно важно для кранов горно-металлургического комплекса, работающих в тяжёлом и весьма тяжёлом режимах работы. При наличии признаков деградации металла в отдельных зонах (особенно возле сварных швов) показания приборов явно были занижены.

При разработке переносных коэрцитиметров разработчиками выбирались оптимальные размеры электромагнитов, чтобы глубина проникновения магнитного потока в изделие, которая задаётся сечением магнитных полюсов электромагнита ( ), обеспечивала возможность измерения для толщин в 6-20 мм. Но и в этом случае, как показали исследования, показания приборов не пропорциональны коэрцитивной силе при изменении толщины металла.

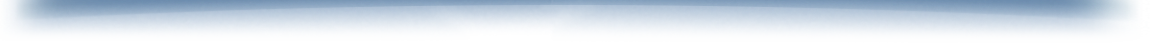

При анализе результатов входного контроля наблюдался значительный разброс значений (рис.1) в зависимости как от исходного состояния проката (величины зерна), так и толщины.

Рис.1 Зависимость изменений значений (по показаниям структуроскопа КРМ-ЦК-2М) от толщины проката из стали 09Г2С.

Поэтому для решения проблем измерения в разных по толщине элементах металлоконструкции применяются паспортизированные экспериментальные образцы из различных марок сталей со ступенчатым (пошаговым) изменением сечений с известными механическими свойствами, химсоставом, микроструктурой и значением в каждом сечении образца (фото 1). При этом прокат каждой марки стали разделяется на группы, в т.ч. по величине зерна, состоянию поставки и термообработке.

После математической обработки результатов измерений по методике [11] для каждого образца определялись аппроксимирующие функции, которые положены в основу программного обеспечения интерпретации замеров , получаемых на объекте.

Фото 1. Проведение сравнительных замеров на образцах-эталонах (с переменным сечением) различными структуроскопами.

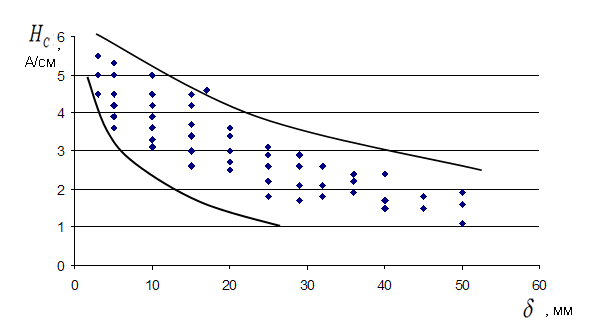

Например, на рис.2 показана зависимость значений (по показаниям прибора КРМ-ЦК-2М) от толщины металлопроката для сталей марок 09Г2С и СтЗ в состоянии поставки и для стали 10ХСНД на ступенчатом образце, вырезанном из обечайки трубы крана-перегружателя (после аварии) из зоны с наибольшим значением .

Рис.2 Зависимость изменений значений от толщины металлопроката ( , мм) для разных марок сталей (с величиной зерна 9 баллов, ГОСТ5639-82)

В результате проводимых работ создавался банк данных паспортизированных образцов, в т.ч. из металлопроката, вырезанного из элементов металлоконструкций на различных стадиях деградации металла, в т.ч. из зон разрушения металлоконструкций после аварий.

Такой подход (при современном развитии компьютерных технологий) позволил не только получать более достоверные результаты при оценке напряжённо-деформированного состояния крановых металлоконструкций, но и автоматизировать сам процесс интерпретации замеров , в т.ч. получать в трёхмерном графическом изображении распределение напряжений в различных зонах, как по длине конструкции (узла, элемента), так и по высоте (в сечении) каждого элемента, а в совокупности с проведёнными расчётами по методу предельных состояний (с учётом поправок на напряжённое состояние конструкции на основе замеров ) можно добиться довольно полной картины напряжённо-деформированного состояния конструкции в целом.

На основе этой идеологии в рамках программы научно-исследовательских работ специалистами корпорации «Интерподъёмтрансмаш» (г. Харьков) был разработан и внедрён метод анализа измерений коэрцитивной силы при оценке напряжённо-деформированного состояния металлоконструкций кранов с разными толщинами элементов для различных марок сталей, в т.ч. импортного производства [12], [13].

Вместе с тем, результаты этих научных разработок стали достоянием крайне ограниченного круга экспертных организаций, что не решает проблему мониторинга НДС металлоконструкций даже для кранов, работающих в тяжелом и весьма тяжелом режиме работы.

Практический опыт применения магнитной структуроскопии при мониторинге НДС металлоконструкций «высветил» еще одну проблему воспроизводимость результатов коэрцитиметрии при применении коэрцитиметров, изготовленных в различные годы.

Контрольные замеры на одних и тех же контрольных образцах (с переменным сечением), но разными коэрцитиметрами, проведенные специалистами Сумского, Ровенского, Приднепровского ЭТЦ, а также экспертами ООО «Подъемсервис» (г.Харьков) и ООО СП «Общество технического надзора ДИЭКС» (г.Днепропетровск) показали, что разница в результатах измерений существенно влияет на оценку НДС металлоконструкций в процессе их мониторинга с применением магнитной структуроскопии.

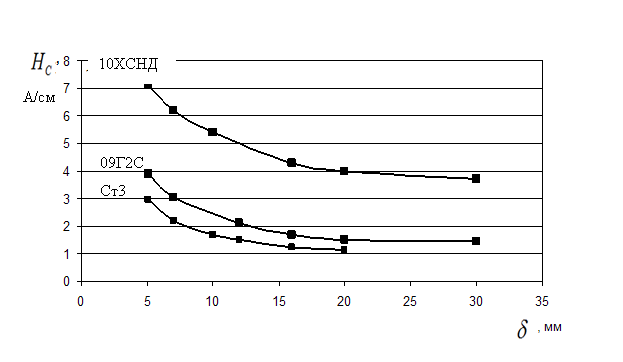

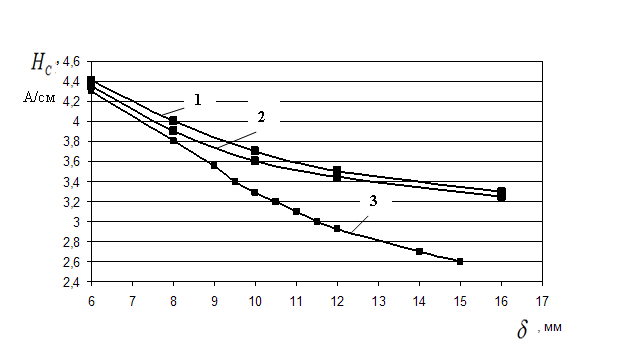

На рис. 3 отражены результаты замеров на одном из контрольных образцов (586) из стали St 38-в2 (TGL 7960-1981), изготовленного из металла нижнего пояса главной балки крана (производство ГДР), отработавшего 25 лет.

Замеры проводились переносными структуроскопами типа КРМ-Ц-К2М (зав. 501,532,542) и стационарным.

Рис.3 Результаты измерений коэрцитивной силы ( ) на паспортизованном ступенчатом эталоне 586 из стали St 38-в2 коэрцитиметрами зав. 501(1), 532(2), 542(3) и стационарным (4).

Первоначальные замеры на нижнем поясе главной балки крана (после аварии) проводились коэрцитиметром зав.542 и находились в пределах 3,6-3,8 А/см (при толщине 25 мм). После вырезки образцов произошла релаксация напряжений и значения (по показаниям прибора) снизились до 0,8-2,0 А/см.

Как видно из рис.3, разница в показаниях приборов (в зависимости от толщины) становится все более ощутимой с увеличением толщины металлопроката и зависит от разрешающей способности приборов.

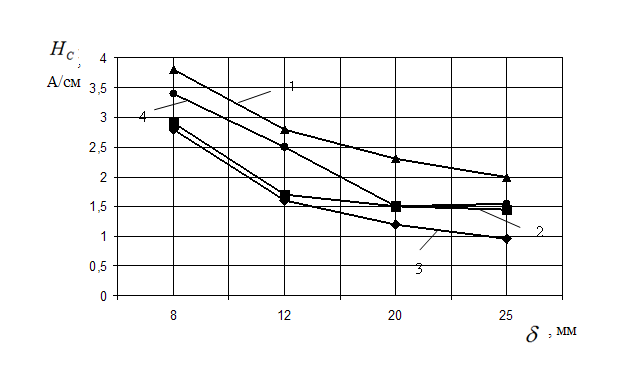

Выпускаемые в последние годы коэрцитиметры имеют хорошую воспроизводимость результатов измерений и более высокую разрешающую способность при замерах при различной толщине элементов конструкции. Но зато еще больше увеличивается разница с результатами замеров приборами первых серий прошлых лет (рис.3, рис.4).

Рис.4 Результаты измерения коэрцитивной силы ( ) на паспортизированном ступенчатом эталоне 202 из стали 09Г2С коэрцитиметрами зав. 834(1), 830(2), 542(3).

Из приведенных выше примеров следует, что дальнейшее развитие магнитного контроля для оценки НДС металлоконструкций должно строиться на основе совершенствования магнитных структуроскопов с применением компьютерных технологий, позволяющих фиксировать не только показания приборов в процессе контроля, но и осуществлять интерпретацию полученных значений в автоматизированном режиме при контроле разных по толщине элементов металлоконструкций для различных марок сталей.

Накопленный опыт оценки НДС металлоконструкций подъемных сооружений с применением магнитной структуроскопии показал, что систематический магнитный контроль по коэрцитивной силе , начиная с данных ПМК, позволяет предупреждать переход металла в стадию разупрочнения и предотвращать аварийные ситуации при эксплуатации подъемных сооружений.

Литература

- Котельников В.С., Попов Б.Е., Левин Е.А., Зарудный В.В., Безлюдько Г.Я., «Практика магнитной диагностики подъёмных сооружений при проведении экспертизы: промышленной безопасности», Подъёмные сооружения. Специальная техника, 6-7, 2003 г.

- Попов В.А., «Исследования и практика применения магнитной структуроскопии», Подъёмные сооружения. Специальная техника, 9, 2004г.

- М.Н. Михеев, Э.С. Горкунов, «Магнитные методы структурного анализа и неразрушающего контроля», Москва, Наука, 1993г.

- Международный стандарт ИСО 4301, часть 1... 5.

- Загребельный В.М. «Магнитный контроль напряженно-деформированного состояния сварных соединений и стальных металлоконструкций. Определение их остаточного ресурса». Техническая диагностика и неразрушающий контроль. (Россия) 1999, 4.

- Котельников В.С., Попов Б.Е., Безлюдько Е.Я., Левин Е.А., Зарудный В.В. «Теория и практика магнитной диагностики и контроля остаточного ресурса металлоконструкций подъёмных сооружений в России и Украине», Сборник трудов научно-практической конференции «Проблемы производства и безопасной эксплуатации подъёмных сооружений в Украине и России», Одесса, 2002г.

- ГОСТ 30415-96 «Сталь. Неразрушающий контроль механических свойств и микроструктуры металлопродукции магнитным методом»

- РД ИКЦ «Кран»-007-97/02 «Магнитный контроль напряжённо-деформированного состояния и остаточного ресурса подъёмных сооружений при проведении обследования и техническом диагностировании (экспертизе промышленной безопасности)», Москва, 2002 г.

- МВ 0.00-7.01-05 «Методичні вказівки з проведення магнітного контролю напружено-деформованого стану металоконструкцій підйомних споруд та визначення їх залишкового ресурсу», Харків,2005р.

- Котельников В.С., Янов Л.И., Попов В.А., Попов Б.Е. и др. «Паспорт магнитного контроля», Безопасность труда в промышленности (Россия), 6, 2004г.

- Шенк X., «Теория инженерного эксперимента», Москва, Мир, 1972г.

- Попов В.А. «Метод анализа замеров коэрцитивной силы при технической диагностике металлоконструкций кранов с разными толщинами элементов», 6-я Национальная научно-техническая конференция «Неразрушающий контроль и техническая диагностика», Киев, 2009 г.

- Григоров О.В., Губський С.А., Попов В.А., Хорло Н.Ф. «Метод аналізу вимірювань коерцитивної сили під час технічної діагностики металоконструкцій кранів з різними товщинами елементів», Метрологія та прилади, Харків, 5, 2005р.